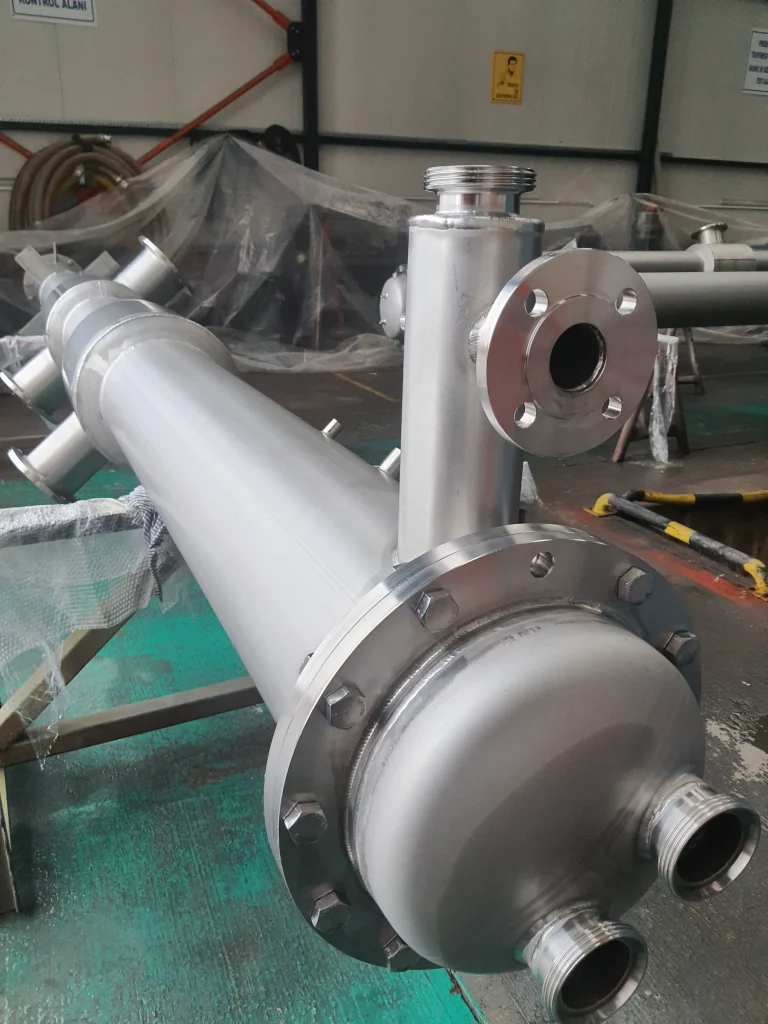

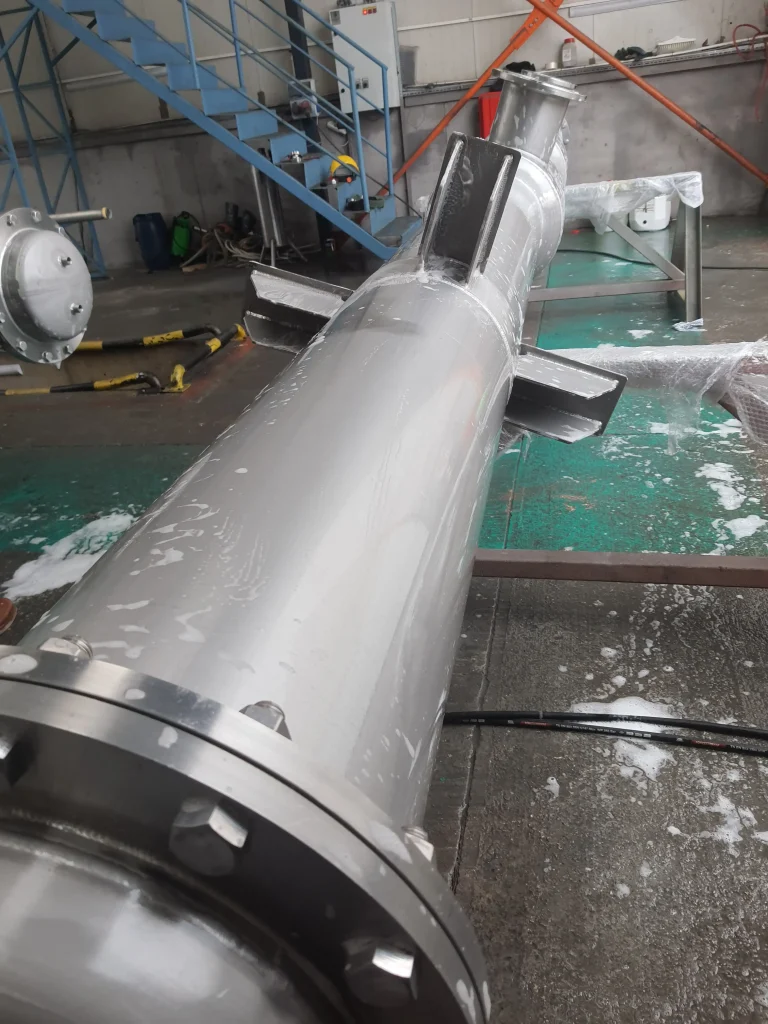

Eşanjör imalatı, ısı transferi işlemleri için kullanılan önemli bir endüstriyel ekipmanın üretimini ifade eder. Eşanjörler, sıvıların veya gazların birbirlerine ısı transferi yapmalarını sağlayan cihazlardır. Borulu eşanjörler (veya boru tipi eşanjörler), bu tip cihazların belirli bir tasarım türünü temsil eder.

Eşanjör İmalatı (Borulu Eşanjör, Boru Tipi Eanjör)Teknik Özellikleri

Borulu eşanjörler, ısı transferi için kullanılan önemli ekipmanlardır ve farklı uygulama gereksinimlerini karşılamak için farklı teknik özelliklere sahip olabilirler. İşte borulu eşanjörlerin bazı yaygın teknik özellikleri:

- Malzeme: Borulu eşanjörler genellikle paslanmaz çelik, karbon çelik, bakır veya titanyum gibi özel malzemelerden imal edilir. Malzeme seçimi, uygulama gereksinimlerine ve akışkanların kimyasal özelliklerine bağlıdır.

- Boru Çapları: Eşanjörün borularının çapları, akışkanların taşınması ve ısı transferi için önemlidir. Boru çapları, uygulama gereksinimlerine ve akışkanın özelliklerine göre özel olarak seçilir.

- Boru Uzunluğu: Boru uzunluğu, eşanjörün ısı transfer yüzeyini belirler. Uygulama gereksinimlerine göre farklı boru uzunlukları seçilebilir.

- Sızdırmazlık Yüzeyleri: Eşanjörün sızdırmazlık yüzeyleri, boruların plakalara veya diğer eşanjör elemanlarına bağlandığı bölgelerdir. Sızdırmazlık yüzeylerinin tasarımı, eşanjörün verimliliğini etkileyebilir.

- Sıcaklık ve Basınç Kapasitesi: Eşanjörün tasarımı, belirli sıcaklık ve basınç koşullarına dayalı olarak yapılır. Sıcaklık ve basınç kapasitesi, uygulama gereksinimlerine göre belirlenir.

- Akışkan Türleri: Borulu eşanjörler, farklı akışkanlar arasında ısı transferi yapabilir. Bu akışkanlar genellikle sıvılar, gazlar veya buharlar olabilir.

- Isı Transfer Yüzeyi: Boru tipi eşanjörler, plakalı eşanjörlerden daha fazla ısı transfer yüzeyine sahip olabilirler. Bu, daha fazla ısı transferi kapasitesi sağlar.

- İşlem Bağlantıları: Eşanjörün giriş ve çıkış bağlantıları, uygulama gereksinimlerine göre tasarlanır. Bağlantılar, boruların ve akışkanların sorunsuzca akmasını sağlar.

- Temizlik Kolaylığı: Borulu eşanjörlerin temizlenmesi ve bakımı kolay olmalıdır. Bu, eşanjörün verimliliğini ve kullanım ömrünü artırabilir.

- Çevre Standartları: Eşanjörler, yerel ve ulusal çevre standartlarına uygun olmalıdır. Kimyasal atıkların veya sızıntıların çevreye zarar vermemesi önemlidir.

- Montaj ve Kurulum Kolaylığı: Eşanjörlerin montajı ve kurulumu, işletmeye alınmalarını kolaylaştırmak için düşünülmelidir.

Borulu eşanjörler, farklı endüstriyel uygulamalar için tasarlanabilir ve teknik özellikleri uygulamanın gereksinimlerine göre özelleştirilebilir. İmalatçılar ve mühendisler, belirli bir projenin gereksinimlerini karşılamak için özel tasarımlar geliştirebilirler.

Eşanjör İmalatı (Borulu Eşanjör, Boru Tipi Eanjör)Hangi Sektörlerde Kullanılır?

Borulu eşanjörler, ısı transferi ve ısı değişimi işlemleri için çok yönlü ekipmanlar olduğundan, birçok endüstriyel sektörde kullanılırlar. Aşağıda borulu eşanjörlerin yaygın olarak kullanıldığı bazı sektörler bulunmaktadır:

- Enerji Santralleri: Borulu eşanjörler, enerji santrallerinde kullanılan buhar türbinleri ve jeneratörlerde ısı değişimi işlemleri için kullanılır. Yüksek verimlilikleri sayesinde enerji santrallerinde önemli bir rol oynarlar.

- Petrokimya ve Rafineriler: Petrol ve gaz endüstrisinde, borulu eşanjörler, ham petrolün işlenmesi, rafinasyon ve kimyasal üretim süreçlerinde ısı transferi işlemlerinde kullanılır.

- Kimya Endüstrisi: Kimya üretiminde, reaksiyonların kontrolü ve kimyasal ürünlerin soğutulması veya ısıtılması için borulu eşanjörler kullanılır.

- Gıda ve İçecek Endüstrisi: Gıda işleme tesislerinde, borulu eşanjörler sıcaklığı kontrol etmek, pastörizasyon yapmak ve sıvı ürünlerin soğutulmasını sağlamak için kullanılır.

- Farmasötik Endüstrisi: İlaç üretiminde, borulu eşanjörler, kimyasal reaksiyonların kontrolü ve sterilizasyon işlemleri için kullanılır.

- Denizcilik ve Deniz Endüstrisi: Denizcilik ve deniz endüstrisinde, borulu eşanjörler gemi soğutma sistemleri ve denizaltı uygulamaları için ısı değişimi işlemleri için kullanılır.

- Bina Isıtma, Havalandırma ve Klima (HVAC): Borulu eşanjörler, binalardaki HVAC sistemlerinde ısı geri kazanımı ve enerji verimliliği sağlamak için kullanılır.

- Kağıt ve Selüloz Endüstrisi: Kağıt ve selüloz üretim tesislerinde, kimyasal işlemlerin sıcaklık kontrolü ve malzeme kurutma işlemleri için borulu eşanjörler kullanılır.

- Otomotiv Endüstrisi: Otomotiv endüstrisinde motor soğutma sistemlerinde ve şanzıman ısı transfer sistemlerinde borulu eşanjörler kullanılır.

- Termal Güç Santralleri: Termal güç santrallerinde, buhar üretimi ve ısı geri kazanımı işlemleri için borulu eşanjörler önemlidir.

- İnşaat ve Altyapı: İnşaat sektöründe, ısıtma, soğutma ve sıvı transferi işlemlerinde kullanılırlar.

Borulu eşanjörler, endüstrinin enerji verimliliğini artırmak, proses kontrolünü optimize etmek ve çevreye olan olumsuz etkileri azaltmak için önemli bir rol oynar. Her uygulama için belirli gereksinimlere uygun olarak tasarlanabilirler ve bu sektörlerde geniş bir yelpazede kullanılırlar.

Eşanjör İmalatı (Borulu Eşanjör, Boru Tipi Eanjör) Nedir?

Eşanjörler, sıvıların veya gazların birbirlerine ısı transferi yapmasını sağlayan önemli endüstriyel ekipmanlardır. Borulu eşanjörler (veya boru tipi eşanjörler), bu tür ısı transferi işlemleri için kullanılan bir eşanjör türünü ifade eder. Borulu eşanjörler, birçok boru ve bağlantı noktaları içeren kapalı bir yapıdan oluşur.

Eşanjör İmalatı (Borulu Eşanjör, Boru Tipi Eanjör) Kurulum Maliyetleri ve Fiyatları

Borulu eşanjörlerin kurulum maliyetleri ve fiyatları, birçok faktöre bağlı olarak değişebilir ve projenin özel gereksinimlerine bağlı olarak farklılık gösterebilir. İşte borulu eşanjörlerin kurulum maliyetlerini ve fiyatlarını etkileyen bazı önemli faktörler:

- Eşanjör Boyutları: Eşanjörün boyutları, yani boru uzunluğu, çapı ve plaka sayısı gibi faktörler maliyeti etkiler. Daha büyük eşanjörler genellikle daha yüksek maliyetli olur.

- Malzeme Seçimi: Eşanjörün imalatında kullanılan malzeme türü, malzeme kalitesi ve dayanıklılığı maliyeti etkiler. Paslanmaz çelik gibi özel malzemeler daha maliyetlidir.

- Uygulama ve Endüstri: Eşanjörün kullanılacağı uygulama ve endüstri, tasarım gereksinimlerini ve maliyeti büyük ölçüde etkiler. Örneğin, petrokimya veya enerji sektörlerinde kullanılacak eşanjörler daha karmaşık ve maliyetli olabilir.

- Sıcaklık ve Basınç Değerleri: Eşanjörün işlem göreceği sıcaklık ve basınç değerleri, malzeme seçimi ve tasarımın karmaşıklığını belirler. Yüksek sıcaklık ve basınç koşulları daha pahalı bir tasarım gerektirebilir.

- İmalat ve Montaj: Eşanjörün imalat ve montaj maliyetleri, işçilik ve işçilik kalitesine bağlı olarak değişir. Titiz bir işçilik ve kalite kontrolü maliyeti artırabilir.

- Taşıma ve Kurulum Maliyetleri: Eşanjörlerin taşınması ve sahada kurulumu da maliyetlere katkıda bulunur. Büyük eşanjörlerin taşınması ve montajı daha fazla işçilik ve ekipman gerektirebilir.

- Sipariş Hacmi ve Üretici: Sipariş edilen eşanjör sayısı ve özel tasarım ihtiyaçları, toplu siparişlerde veya özel tasarımlarda fiyatları etkileyebilir. Ayrıca, üretici veya tedarikçinin fiyatlandırması da önemlidir.

- Tasarım Özelleştirmeleri: Eşanjörün özel tasarım gereksinimleri veya ek özellikleri varsa, bu tasarım özelleştirmeleri maliyeti artırabilir.

Eşanjör imalat ve kurulum maliyetleri, projenin özgü gereksinimlerine bağlı olarak büyük farklılıklar gösterebilir. Bu nedenle, özel bir projenin maliyetini belirlemek için genellikle üretici veya mühendislerle işbirliği yapmak gerekebilir.

Eşanjör İmalatı çalışma prensipleri ve üretim süreçleri

Eşanjörler, ısı veya madde transferi işlemleri için kullanılan önemli endüstriyel ekipmanlardır. Eşanjörlerin çalışma prensibi ve üretim süreçleri aşağıda açıklanmıştır:

Eşanjörün Çalışma Prensibi:

Eşanjörler, iki veya daha fazla akışkanın temas ettiği ve ısı veya madde transferi işleminin gerçekleştiği bir cihazdır. İşte bir eşanjörün çalışma prensibi:

- İki veya daha fazla akışkan, farklı borulardan veya plakalardan birbirine temas eder. Bir akışkan, diğer akışkanın ısısını alır veya madde transferi yapar.

- Isı veya madde, yüksek sıcaklık veya yoğunluktan düşük sıcaklık veya yoğunluğa doğru akar. Isı transferi, yüksek sıcaklıktaki akışkandan düşük sıcaklıktaki akışkana doğru gerçekleşir.

- Isı transferi veya madde transferi, boruların veya plakaların yüzey alanı ile temas halinde gerçekleşir. Bu yüzey alanı, ısı veya madde transferini optimize etmek için tasarlanır.

- Akışkanlar, belirli bir noktadan giriş yaparlar, transfer işlemi sırasında enerjiyi alır veya verirler ve farklı bir noktadan çıkarlar.

Eşanjör Üretim Süreçleri:

Eşanjörlerin üretimi karmaşık ve hassas bir süreçtir. İşte eşanjörlerin üretim süreçlerinin temel aşamaları:

- Tasarım ve Mühendislik: İlk adım, müşterinin gereksinimlerine uygun bir eşanjörün tasarımını yapmak ve mühendislik hesaplarını yapmaktır. Bu aşamada, eşanjörün boyutları, malzeme seçimi, sıcaklık ve basınç koşulları belirlenir.

- Malzeme Seçimi: Tasarımın belirlediği malzemeler seçilir. Malzemelerin dayanıklılığı, sıcaklık toleransı ve kimyasal uyumluluğu göz önünde bulundurulur.

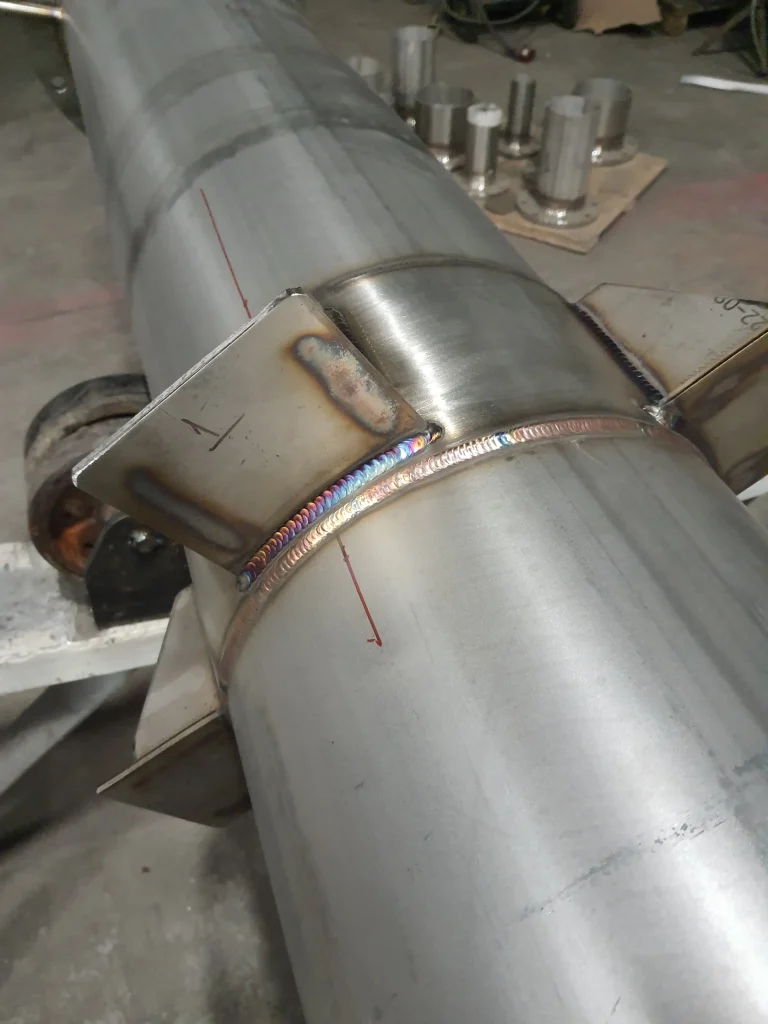

- İmalat: Eşanjörün boruları ve plakaları üretilir. Boruların bükülmesi ve plakaların kesilmesi gibi işlemler bu aşamada gerçekleşir.

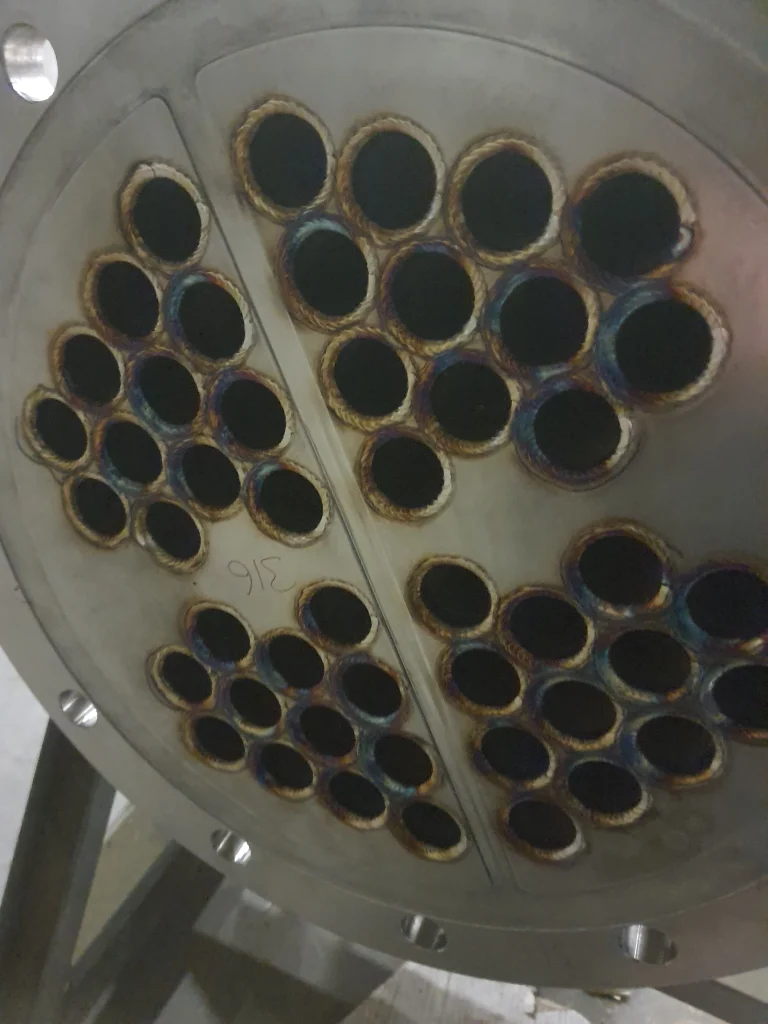

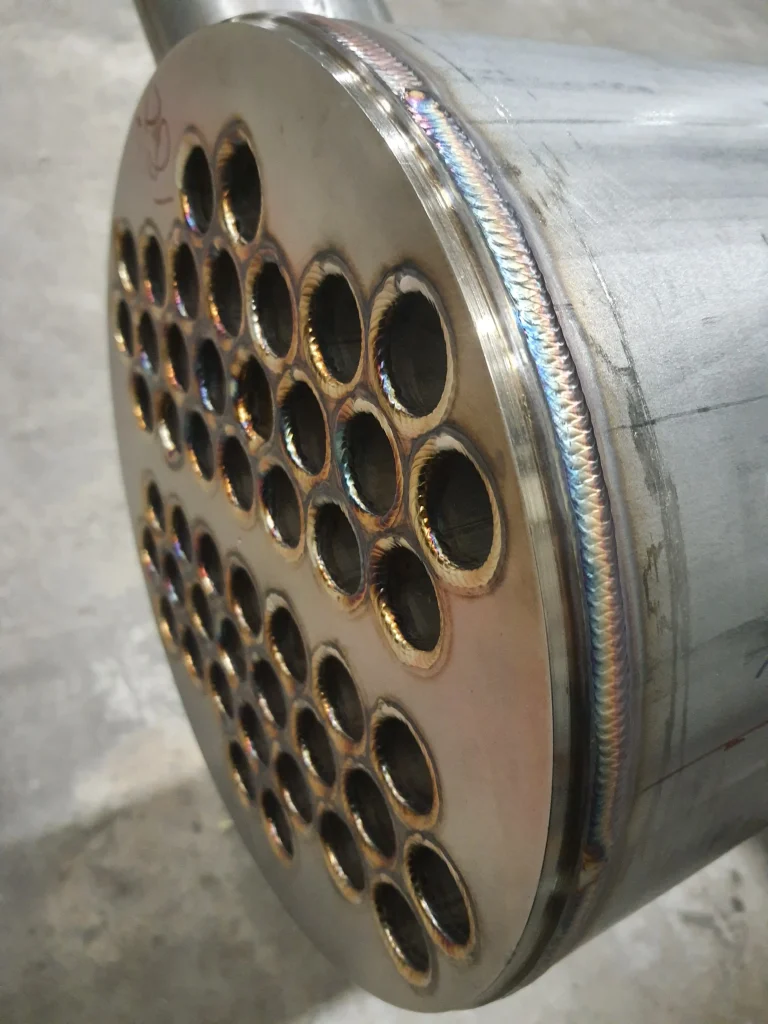

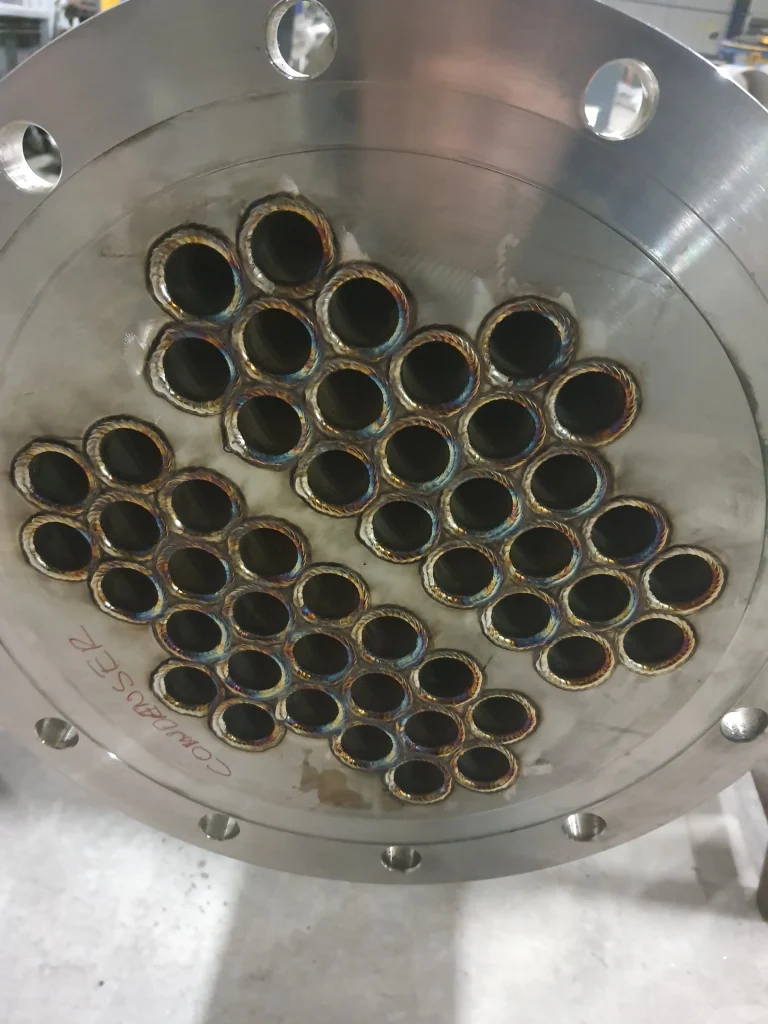

- Montaj: Borular, plakalar ve diğer bileşenler bir araya getirilir. Bu aşamada sızdırmazlık yüzeyleri ve bağlantılar özenle yapılır.

- Isı Transfer Yüzeyinin Düzgünlüğü: Isı transfer yüzeyinin düzgünlüğü ve temizliği, eşanjörün verimliliğini etkiler. Bu yüzeyler özenle hazırlanır.

- Test ve Kalite Kontrol: İmalatın sonunda eşanjörler test edilir ve kalite kontrolü yapılır. Bu, sızdırmazlık, basınç dayanımı ve ısı transferi performansının doğrulanmasını içerir.

- Nakliye ve Montaj: Eşanjörler nakledilir ve sahada montajları yapılır. Bu, müşterinin tesisine entegrasyonu içerir.

Eşanjörlerin üretim süreçleri, özel gereksinimlere ve tasarım detaylarına bağlı olarak değişebilir. Kaliteli bir eşanjörün üretimi, dikkatli tasarım, hassas işçilik ve kalite kontrol gerektiren bir süreçtir.

Eşanjör İmalatı kullanılan kimyasalların özellikleri

Eşanjör imalatı sürecinde kullanılan kimyasallar, işlem gereksinimlerine ve imalatın hangi aşamasında kullanıldığına bağlı olarak farklılık gösterebilir. Genel olarak eşanjör imalatında kullanılan kimyasalların bazı özellikleri şunlar olabilir:

- Temizlik ve Dezenfektan Kimyasalları: Eşanjör bileşenlerinin temizlenmesi ve dezenfekte edilmesi gerekebilir. Bu kimyasallar, bileşenlerin yüzeylerindeki kirleri ve kalıntıları temizler ve sterilize eder.

- Sızdırmazlık Malzemeleri: Eşanjörün farklı bileşenleri arasında sızdırmazlık sağlamak için sızdırmazlık malzemeleri kullanılır. Bu malzemeler genellikle elastomerler veya sızdırmazlık contalarıdır.

- Pasivasyon Kimyasalları: Paslanmaz çelik eşanjörlerde pasivasyon kimyasalları kullanılabilir. Pasivasyon, paslanmaz çeliğin koruyucu bir oksit tabakası oluşturmasına yardımcı olur ve paslanmayı önler.

- Yüzey İşleme Kimyasalları: Eşanjör bileşenlerinin yüzeylerini hazırlamak ve işlemek için asitleme veya kaplama kimyasalları kullanılabilir.

- Isı Transfer Yağları: Bazı eşanjör türleri, ısı transfer yağları veya termal akışkanlar içerebilir. Bu kimyasallar, ısı transferini optimize etmek için kullanılır.

- Korozyon Önleyici Kaplamalar: Eşanjörlerin bazı bileşenleri, korozyonu önlemek veya azaltmak için özel kaplamalarla işlenebilir.

Kimyasalların özellikleri, kullanım amacına ve uygulama gereksinimlerine bağlı olarak değişir.

Eşanjör İmalatı endüstriyel uygulamaları

Eşanjörler, birçok endüstriyel uygulamada ısı veya madde transferi işlemleri için kullanılır. İşte eşanjör imalatının bazı endüstriyel uygulamaları:

- Enerji Santralleri: Enerji santrallerinde, buhar üretimi, jeneratör soğutma ve ısı geri kazanımı gibi ısı transferi işlemleri için eşanjörler kullanılır.

- Petrokimya ve Rafineriler: Petrol rafinerileri ve kimyasal işleme tesislerinde, ham petrolün işlenmesi, rafinasyon süreçleri ve kimyasal üretim için eşanjörler kullanılır.

- Kimya Endüstrisi: Kimya üretiminde, reaksiyon kontrolü, ısı transferi ve soğutma işlemleri için eşanjörler önemlidir.

- Gıda ve İçecek Endüstrisi: Gıda işleme tesislerinde, sıcaklık kontrolü, pastörizasyon ve sıvı ürünlerin soğutulması için eşanjörler kullanılır.

- Farmasötik Endüstrisi: İlaç üretiminde, kimyasal reaksiyonların kontrolü, sterilizasyon ve sıcaklık kontrolü için eşanjörler kullanılır.

- Denizcilik ve Deniz Endüstrisi: Denizcilikte, gemi soğutma sistemleri, denizaltılar ve deniz platformları için ısı değişimi için eşanjörler kullanılır.

- Bina Isıtma, Havalandırma ve Klima (HVAC): HVAC sistemlerinde ısı geri kazanımı ve enerji verimliliği sağlamak için eşanjörler kullanılır.

- Kağıt ve Selüloz Endüstrisi: Kağıt ve selüloz üretim tesislerinde, kimyasal işlemlerin sıcaklık kontrolü ve malzeme kurutma işlemleri için eşanjörler kullanılır.

- Otomotiv Endüstrisi: Otomotiv sektöründe, motor soğutma sistemleri ve şanzıman ısı transfer sistemlerinde eşanjörler kullanılır.

- Termal Güç Santralleri: Termal güç santrallerinde, buhar üretimi ve ısı geri kazanımı işlemleri için eşanjörler kullanılır.

- İnşaat ve Altyapı: İnşaat projelerinde ısıtma, soğutma ve sıvı transferi işlemleri için eşanjörler kullanılır.

Eşanjörler, enerji verimliliğini artırmak, proses kontrolünü optimize etmek ve çevresel etkileri azaltmak için önemli bir rol oynarlar.

Eşanjör İmalatı kullanılan ekipman ve teknolojiler

Eşanjör imalatı için kullanılan ekipman ve teknolojiler, işlem verimliliği ve kaliteyi artırmak amacıyla tasarlanmıştır. Aşağıda, eşanjör imalatında yaygın olarak kullanılan ekipman ve teknolojilerden bazıları verilmiştir:

- Kaynak Makineleri: Boru ve plakaların birleştirilmesi ve kaynatılması için kullanılan otomatik veya yarı otomatik kaynak makineleri, kaynak süreçlerini hızlandırır ve kaynak kalitesini artırır.

- Hidrostatik Test Ekipmanları: Eşanjörlerin sızdırmazlığını ve basınç dayanımını doğrulamak için kullanılan hidrostatik test ekipmanları, içinde su veya başka bir test sıvısı bulunan basınçlı bir ortamda eşanjörün test edilmesini sağlar.

- CNC (Bilgisayar Numaralı Kontrol) Makineleri: CNC tezgahları, boruların veya plakaların hassas şekilde kesilmesi, delinmesi veya bükülmesi için kullanılır. Bu makineler, yüksek hassasiyet ve tekrarlanabilirlik sağlar.

- Levha Rulo Makineleri: Levhaların düzgün ve hassas bir şekilde bükülmesini sağlamak için kullanılır.

- Plaka İşleme Ekipmanları: Plakaların yüzey işlemleri için kullanılan ekipmanlar, yüzey temizliği, pasivasyon veya kaplama işlemleri gibi işlemleri gerçekleştirmek için kullanılır.

- Sıcaklık ve Basınç Ölçüm Cihazları: Eşanjörlerin sıcaklık ve basınç değerlerini ölçmek için kullanılan cihazlar, işlem gereksinimlerinin izlenmesine yardımcı olur.

- Boru Bükme Makineleri: Boruların hassas bir şekilde bükülmesini sağlayan bu makineler, eşanjörlerin özel tasarım gereksinimlerine uygun olarak şekillendirilmesini sağlar.

- Plaka Kesme ve Delme Ekipmanları: Plakaların kesilmesi, delinmesi ve şekillendirilmesi için kullanılan ekipmanlar, özel tasarım eşanjörlerin üretimini destekler.

- Otomasyon ve Robotik Sistemler: Otomasyon ve robotik sistemler, eşanjör üretim süreçlerini otomatikleştirir ve insan müdahalesini minimize eder. Bu, hızlı ve hassas üretimi destekler.

- Bilgisayar Destekli Tasarım (CAD) ve Simülasyon Yazılımları: Tasarım, mühendislik ve simülasyon yazılımları, eşanjörlerin tasarımını ve performansını optimize etmek için kullanılır.

Bu ekipmanlar ve teknolojiler, eşanjörlerin etkili bir şekilde üretilmesini ve kaliteli sonuçların elde edilmesini sağlar. İmalatçılar, müşteri talepleri ve projenin özel gereksinimleri doğrultusunda bu teknolojileri ve ekipmanları seçerler.

Eşanjör İmalatı kalite kontrol ve güvenlik önlemleri

Eşanjör imalatı sırasında kalite kontrol ve güvenlik önlemleri oldukça önemlidir. İşte eşanjör imalatında uygulanması gereken bazı kalite kontrol ve güvenlik önlemleri:

Kalite Kontrol Önlemleri:

- Malzeme Kontrolü: İmalatın başlangıcında kullanılan malzemelerin kalitesi ve uygunluğu dikkatle kontrol edilmelidir. Malzeme sertifikaları ve test raporları incelenmelidir.

- Sürekli İzleme: İmalat sürecinin her aşamasında sıkı denetimler ve kontroller yapılmalıdır. Kaynaklar, kesme işlemleri, bükme işlemleri ve montaj gibi her adım izlenmelidir.

- Hidrostatik Testler: Eşanjörler, imalatın sonunda hidrostatik testlere tabi tutulmalıdır. Bu testler, sızdırmazlık ve basınç dayanımını kontrol etmek için yapılır.

- Ölçüm ve Kontrol Ekipmanları: Hassas ölçüm ve kontrol ekipmanları kullanarak eşanjörlerin boyutları, sıcaklık değerleri ve diğer özellikleri doğrulamak önemlidir.

- Yüzey Kalitesi: Eşanjörlerin yüzeyleri, işlem gereksinimlerine uygun olarak temizlenmeli, pasivasyon yapılmalı veya kaplama uygulanmalıdır.

- Korozyon Önleyici İşlemler: Eşanjörlerin korozyona karşı dayanıklılığını artırmak için gerekli önlemler alınmalıdır.

- Kalite Belgelendirmesi: İmalatın sonunda eşanjörler için kalite belgeleri ve test raporları hazırlanmalıdır.

- İç Denetimler: İmalat tesisinde periyodik iç denetimler düzenlenmelidir. Bu denetimler, işçilik kalitesini ve proses uyumluluğunu kontrol etmek için önemlidir.

Güvenlik Önlemleri:

- İşçi Eğitimi: İşçiler, güvenlik önlemleri ve işçi sağlığı konularında eğitilmelidir. İş güvenliği kurallarına uyulmalıdır.

- Kişisel Koruyucu Ekipman (KKE): İşçiler, uygun KKE kullanmalıdır. Bu ekipmanlar, kesme, kaynak ve diğer potansiyel tehlikelere karşı koruma sağlar.

- Yangın Güvenliği: İmalat tesisinde yangın güvenliği önlemleri alınmalıdır. Yangın söndürme ekipmanları bulunmalı ve işçiler yangın durumlarına karşı eğitilmelidir.

- Kimyasal Güvenlik: Kimyasal maddelerin kullanıldığı durumlarda, tehlikeli kimyasalların saklanması, taşınması ve kullanılması konusunda gerekli önlemler alınmalıdır.

- Ekipman ve Makinelerin Güvenliği: İşçiler, kullanılan makinelerin ve ekipmanların güvenli kullanımı konusunda eğitilmeli ve tehlikeli durumların önlenmesi için gereken önlemler alınmalıdır.

- Çevresel Uyum: İmalat süreci sırasında çevresel yasal gereksinimlere uyulmalıdır. Atık yönetimi ve geri dönüşüm önlemleri alınmalıdır.

Kalite kontrol ve güvenlik önlemleri, eşanjör imalatının kalitesini ve işçi güvenliğini sağlamak için kritik önem taşır. İmalatçılar, yerel yasalara ve ulusal standartlara uymalı ve en iyi uygulamalara sadık kalmalıdır.