Reaktör Tankı, kimyasal reaksiyonların gerçekleştirildiği veya kontrol edildiği kapalı bir tank veya konteyner türüdür. Bu tür tanklar, çeşitli kimyasal işlemlerin, kimyasal sentezlerin, karışımların ve reaksiyonların gerçekleştirildiği endüstriyel tesislerde kullanılır.

Reaktör Tank Teknik Özellikleri

Reaktör tanklarının teknik özellikleri, kullanım amacına, endüstriye, kimyasal reaksiyonlara ve tasarım gereksinimlerine bağlı olarak değişebilir. Ancak genel olarak reaktör tanklarının teknik özellikleri şunları içerebilir:

- Kapasite: Reaktör tanklarının kapasitesi, içerisindeki malzemenin miktarını belirler. Kapasite, laboratuvar ölçeğinden binlerce litre kapasiteye kadar değişebilir.

- Malzeme: Reaktör tankları, reaksiyona girecek kimyasalların özelliklerine dayanıklı malzemelerden yapılır. Paslanmaz çelik, cam, karbon çelik ve PTFE (Teflon) gibi malzemeler sıkça kullanılır.

- Basınç ve Sıcaklık Aralığı: Reaktör tankları, işlem gereksinimlerine bağlı olarak belirli bir basınç ve sıcaklık aralığında çalışabilir. Bu aralık, reaksiyonun hızını ve verimliliğini etkileyebilir.

- Karıştırma Sistemi: Kimyasal reaksiyonları hızlandırmak veya homojen bir karışım elde etmek için kullanılan karıştırma sistemleri, reaktör tanklarının önemli bir parçasıdır. Karıştırıcılar, tahrikli karıştırıcılar veya çırpıcılar gibi farklı tiplerde olabilir.

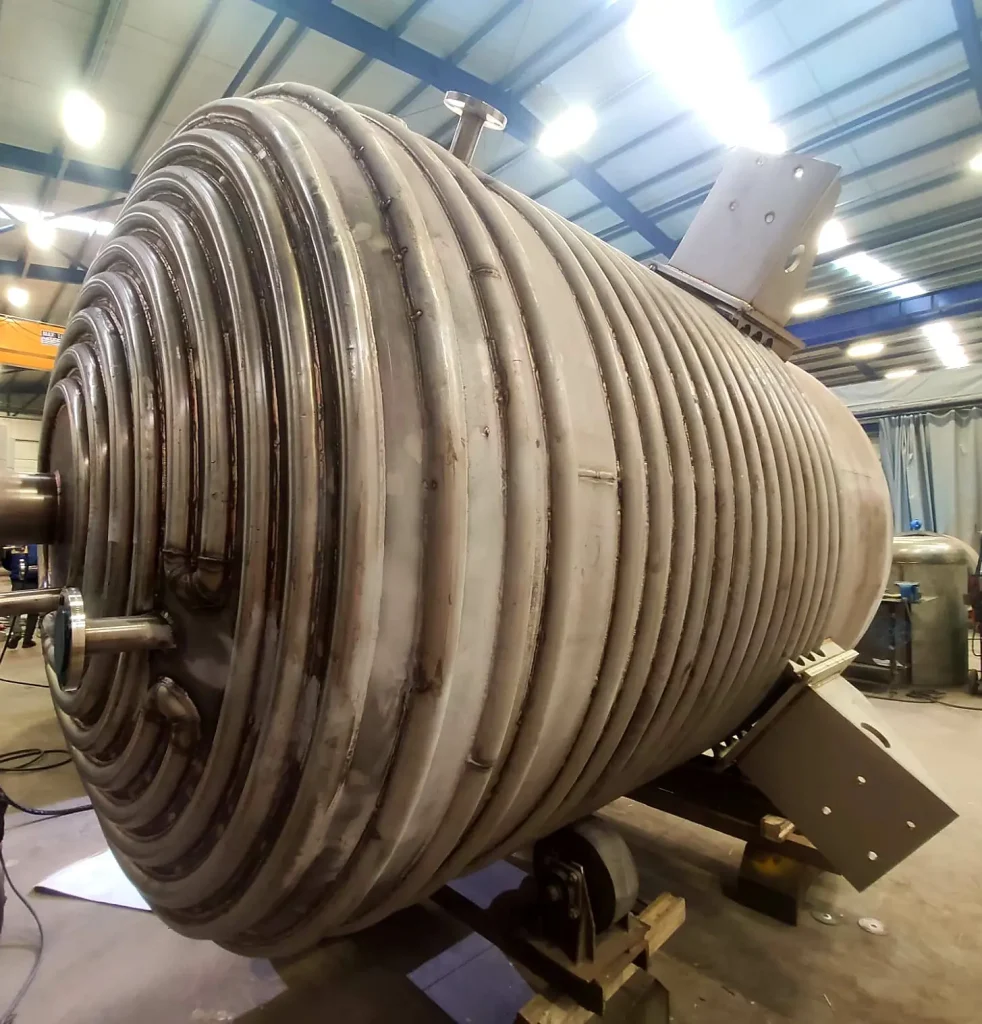

- Isıtma ve Soğutma Sistemleri: İşlem gereksinimlerine bağlı olarak reaktörler, ısıtma ve soğutma sistemleri ile donatılabilir. Bu sistemler, reaksiyon sıcaklığını kontrol etmek için kullanılır.

- Sızdırmazlık: Reaktör tankları, içerideki kimyasalların dışarı sızmasını önlemek için iyi bir sızdırmazlık sistemine sahip olmalıdır. Contalar, sızdırmazlık halkaları ve sızdırmazlık valfleri kullanılabilir.

- Otomasyon ve Kontrol Sistemleri: Reaktörler, işlem parametrelerini izlemek ve kontrol etmek için otomasyon sistemleri ile donatılabilir. Bu sistemler, sıcaklık, basınç, seviye ve karıştırma hızı gibi parametreleri izler ve otomatik olarak düzenler.

- Emniyet Ekipmanları: Reaktörler, güvenlik önlemlerini artırmak için gaz dedektörleri, basınç tahliye valfleri ve yangın söndürme sistemleri gibi emniyet ekipmanları ile donatılabilir.

- Proses Kontrol Yazılımı: Otomasyon sistemlerini ve veri izleme cihazlarını yönetmek için kullanılan yazılım sistemleri.

Reaktör tanklarının teknik özellikleri, kimyasal reaksiyonların doğasına, proses gereksinimlerine ve endüstri standartlarına uygun olarak tasarlanmalıdır. Bu özellikler, güvenli ve verimli bir şekilde çalışabilmesi için önemlidir ve belirli bir uygulamanın ihtiyaçlarına uygun olarak özelleştirilebilir.

Reaktör Tankı Hangi Sektörlerde Kullanılır?

Reaktör tankları, birçok endüstri ve sektörde kullanılan çok yönlü ekipmanlardır. Kimyasal reaksiyonların gerçekleştirildiği, kontrol edildiği veya işlendiği endüstriyel uygulamalarda yaygın olarak kullanılırlar. İşte reaktör tanklarının kullanıldığı bazı ana sektörler:

- Kimya Endüstrisi: Kimya endüstrisinde reaktör tankları, çeşitli kimyasal reaksiyonların gerçekleştirildiği, yeni kimyasal bileşenlerin sentezlendiği ve ürünlerin işlendiği birçok uygulama için kullanılır.

- Petrokimya Endüstrisi: Petrokimya tesislerinde, petrol ürünlerinin işlenmesi ve kimyasal reaksiyonların gerçekleştirilmesi için reaktör tankları kullanılır.

- İlaç ve Biyoteknoloji: İlaç üretiminde ve biyoteknoloji uygulamalarında, ilaç formülasyonları oluşturmak ve biyoreaktörlerde hücre kültürleri yetiştirmek için reaktörler kullanılır.

- Gıda ve İçecek Endüstrisi: Sıvı gıda ürünlerinin işlenmesi, karıştırılması ve reaksiyonlarının gerçekleştirilmesi için reaktör tankları kullanılır.

- Su ve Atık Su Arıtma: Su arıtma tesislerinde kimyasal reaksiyonların gerçekleştirildiği ve atık suyun işlendiği reaktörler kullanılır.

- Enerji Üretimi: Enerji santrallerinde, yakıt işlemesi ve kimyasal reaksiyonların kontrolü için reaktörler kullanılır.

- Plastik ve Polimer Endüstrisi: Plastiklerin üretimi ve kimyasal işlemi için reaktör tankları kullanılır.

- Kağıt ve Selüloz Endüstrisi: Kağıt hamurunun işlenmesi ve kimyasal reaksiyonların gerçekleştirildiği reaktörler bu endüstride önemlidir.

- Çevre ve Atık Yönetimi: Atık işleme ve geri dönüşüm tesislerinde reaktörler, atıkların işlenmesi ve çevreye zarar vermemek için kullanılır.

- Nanoteknoloji ve Malzeme Bilimi: Yeni malzemelerin sentezi ve malzeme bilimi araştırmalarında reaktörler kullanılır.

Bu sadece birkaç örnek; reaktör tankları, kimyasal reaksiyonların kontrol edildiği veya işlendiği birçok endüstriyel uygulamada kullanılır. Her uygulama için reaktör tankları, özel gereksinimlere uygun olarak tasarlanabilir ve kullanılabilir.

Reaktör Tankı Nedir?

Reaktör tankı, kimyasal reaksiyonların gerçekleştirildiği veya kontrol edildiği kapalı bir tank veya konteyner türüdür. Kimyasal maddelerin karıştırılması, reaksiyonların başlatılması veya durdurulması, ısıtılması veya soğutulması gibi bir dizi kimyasal işlem bu tür tanklarda gerçekleştirilir. Reaktör tankları, çeşitli endüstriyel uygulamalarda kullanılır ve kimya endüstrisi, petrokimya, ilaç üretimi, gıda işleme, su arıtma, enerji üretimi ve daha birçok alanda önemli bir rol oynar.

Reaktör Tankı Kurulum Maliyetleri ve Fiyatları

Reaktör tanklarının kurulum maliyetleri ve fiyatları, bir dizi değişken faktöre bağlı olarak büyük ölçüde değişebilir. Reaktör tanklarının maliyeti, kullanılacak malzeme türü, kapasite, tasarım özellikleri, işlem gereksinimleri, otomasyon seviyesi ve yerel pazar koşulları gibi birçok faktöre bağlıdır. İşte reaktör tankı kurulumu ve fiyatlarını etkileyen temel faktörler:

- Kapasite: Reaktör tankının kapasitesi, içindeki malzemenin miktarını belirler. Daha büyük kapasiteli tanklar genellikle daha yüksek maliyetlidir.

- Malzeme Türü: Reaktör tankları, paslanmaz çelik, karbon çelik, cam veya PTFE (Teflon) gibi farklı malzemelerden yapılabilir. Malzeme türü, fiyatı etkileyen önemli bir faktördür.

- Basınç ve Sıcaklık Gereksinimleri: İşlem gereksinimlerine bağlı olarak, yüksek basınç veya yüksek sıcaklık koşullarına dayanabilen özel tasarımlar gerekebilir. Bu, maliyeti artırabilir.

- Karıştırma ve Isıtma-Soğutma Sistemleri: Tankın işlem gereksinimlerine göre karıştırma sistemleri ve ısıtma-soğutma sistemleri gerekebilir. Bu ekipmanların türü ve özellikleri maliyeti etkiler.

- Otomasyon Seviyesi: Otomasyon sistemleri ve kontrol ekipmanları, reaktör tankının otomasyon seviyesine bağlı olarak maliyeti artırabilir.

- İşçilik ve Montaj: Reaktör tankının kurulum maliyetleri, işçilik ve montaj işlemlerini içerir. Montajın karmaşıklığına ve süresine bağlı olarak maliyet değişebilir.

- Belgelendirme ve Onaylar: Tankın belgelendirilmesi ve yerel düzenlemelere uygunluğu için gerekli onaylar ve testler maliyeti artırabilir.

- Pazar Koşulları: Bölgenizdeki malzeme fiyatları, işçilik maliyetleri ve rekabet gibi pazar koşulları, reaktör tankı fiyatlarını etkileyebilir.

Reaktör tanklarının fiyatları geniş bir aralıkta değişebilir ve genel bir fiyat vermek zordur. Küçük laboratuvar ölçeğinden büyük endüstriyel ölçeklere kadar farklı boyutlarda ve gereksinimlerde reaktör tankları bulunur. Bir reaktör tankı satın almadan önce, ihtiyaçlarınızı ve gereksinimlerinizi dikkatlice değerlendirmeniz ve farklı tedarikçilerden teklifler almanız önemlidir. Ayrıca yerel düzenlemelere uygunluğu ve iş güvenliği gereksinimlerini de göz önünde bulundurmalısınız.

Reaktör Tankı çalışma prensipleri ve üretim süreçleri

Reaktör tanklarının çalışma prensipleri ve üretim süreçleri, tankın türüne ve kullanım amacına bağlı olarak değişebilir. Ancak temelde reaktör tankları, kimyasal reaksiyonların kontrol edildiği veya gerçekleştirildiği kapalı sistemlerdir. İşte reaktör tanklarının çalışma prensipleri ve üretim süreçleri hakkında genel bir açıklama:

Çalışma Prensipleri:

- Kimyasal Reaksiyonlar: Reaktör tankları, farklı kimyasal maddelerin karıştırılması veya reaksiyonlarının gerçekleştirildiği yerlerdir. Bu reaksiyonlar yeni bileşiklerin sentezlenmesi, kimyasal dönüşümler veya ürünlerin işlenmesi gibi çeşitli amaçlarla gerçekleştirilebilir.

- Karıştırma: Kimyasal reaksiyonların başlatılması veya sürdürülmesi için tank içindeki malzemelerin homojen bir şekilde karıştırılması önemlidir. Karıştırma, reaktör tankının içindeki karıştırıcılar veya çırpıcılar kullanılarak gerçekleştirilir.

- Isıtma ve Soğutma: Kimyasal reaksiyonların sıcaklık gereksinimlerine bağlı olarak, tank içindeki malzemeler ısıtılabilir veya soğutulabilir. Bu, reaksiyonun hızını ve verimliliğini etkiler.

- Basınç Kontrolü: Bazı reaksiyonlar yüksek basınç altında gerçekleştirilir. Bu nedenle, reaktör tanklarında basınç kontrol sistemleri bulunur.

- Süreç Kontrolü: Reaktör tanklarının işlem parametreleri (sıcaklık, basınç, karıştırma hızı, besleme oranı vb.) sürekli olarak izlenir ve kontrol edilir. Bu, reaksiyonun istenen sonuçlara ulaşmasını sağlar.

Üretim Süreçleri:

Reaktör tanklarının üretim süreçleri, kullanılan malzeme, tasarım ve işlem gereksinimlerine bağlı olarak değişebilir. Ancak genel olarak aşağıdaki adımlar içerir:

- Tasarım: Reaktör tankının tasarımı, reaksiyonların türüne, kapasitesine, sıcaklık ve basınç gereksinimlerine ve malzeme seçimine bağlı olarak yapılır.

- Malzeme Seçimi: Tankın yapımında kullanılacak malzeme, içerisindeki kimyasal maddelere ve işlem koşullarına dayanıklı olmalıdır.

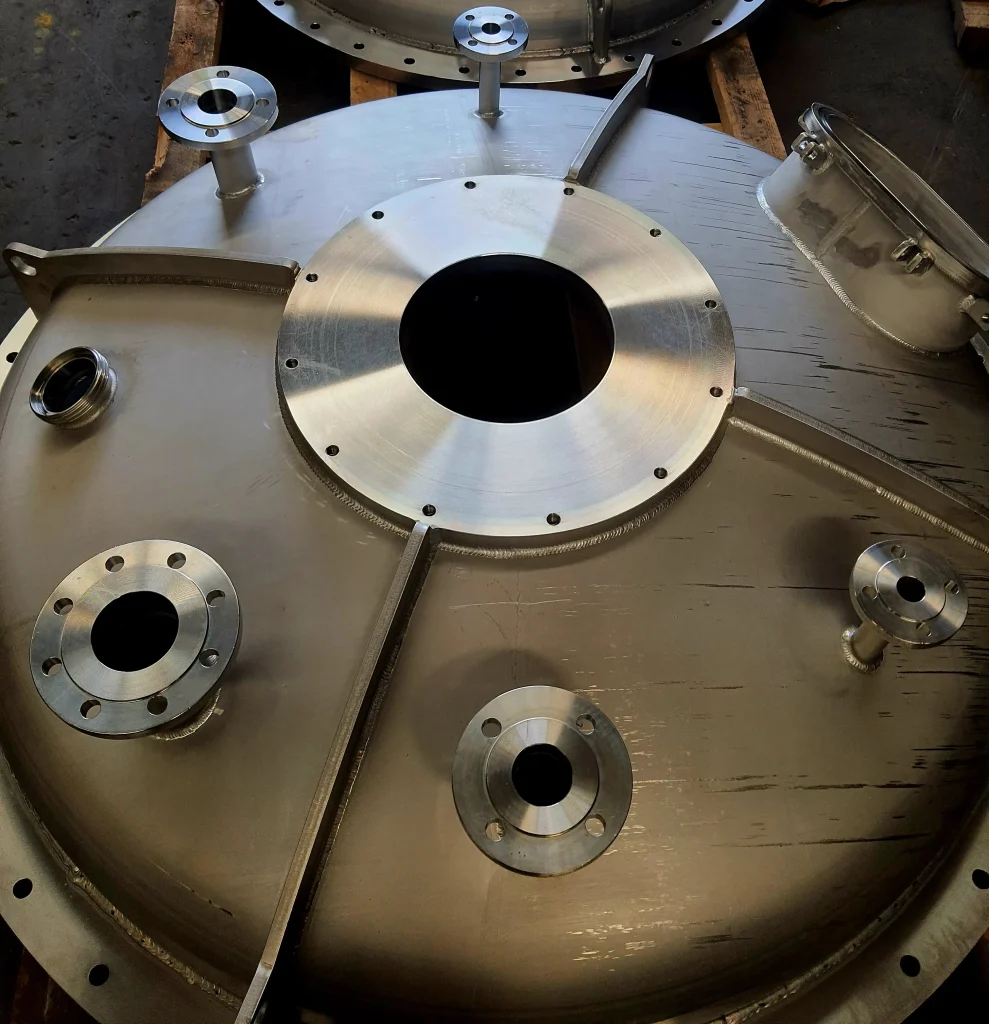

- İmalat: Reaktör tankının imalatı, tasarım özelliklerine ve malzeme seçimine göre yapılır. Kaynaklar, sızdırmazlık sistemleri, karıştırıcılar ve diğer bileşenler eklenir.

- Test ve Onay: Tankın üretim süreci boyunca çeşitli testler yapılır ve gerekli onaylar alınır. Bu, tankın güvenilir ve güvenli bir şekilde çalışmasını sağlar.

- Kurulum ve Montaj: Reaktör tankı, belirlenen yerde kurulur ve montaj işlemleri tamamlanır.

- İşletmeye Alma: Reaktör tankı işletmeye alınır ve süreç kontrol sistemleri ayarlanır. Reaksiyonlar başlatılır ve izlenir.

- Bakım ve Onarım: Reaktör tankının düzenli bakımı yapılır ve gerektiğinde onarımlar yapılır.

Reaktör tanklarının üretimi karmaşık ve hassas bir süreçtir ve her bir uygulama için özel gereksinimlere uygun olarak tasarlanmalarını gerektirir. Bu, güvenli ve etkili bir şekilde çalışmalarını sağlar.

Reaktör Tankı kullanılan kimyasalların özellikleri

Reaktör tanklarında kullanılan kimyasallar, tankın özelliklerine, tasarımına ve kullanım amacına bağlı olarak değişebilir. Bu kimyasallar, kimyasal reaksiyonların gerçekleştirildiği veya işlendiği birçok farklı endüstriyel uygulamada kullanılabilir. İşte reaktör tanklarında kullanılan kimyasalların genel özellikleri:

- Kimyasal Türü: Reaktör tanklarında kullanılan kimyasallar çok çeşitli olabilir. Bu kimyasallar organik ve inorganik bileşikler, asitler, bazlar, solventler, tuzlar, polimerler, gazlar ve daha birçok farklı kimyasal türü içerebilir.

- Kimyasal Dayanıklılık: Reaktör tankları, kullanılan kimyasallara dayanıklı olmalıdır. Bu, reaktör tankının malzeme seçimi ve kaplamalarının uygun olması gerektiği anlamına gelir. Özellikle agresif kimyasalların kullanıldığı reaksiyonlarda malzemenin kimyasal dayanıklılığı büyük önem taşır.

- Basınç ve Sıcaklık: Reaktör tanklarında kullanılan kimyasalların basınç ve sıcaklık gereksinimleri dikkate alınmalıdır. Kimyasal reaksiyonlar, düşük veya yüksek sıcaklık ve basınç altında gerçekleşebilir.

- Reaksiyon Hızı: Kimyasal reaksiyonların hızı, kullanılan kimyasal maddenin türüne, konsantrasyonuna ve işlem koşullarına bağlı olarak değişebilir. Reaktör tankının tasarımı, reaksiyon hızını etkileyen faktörlere uygun olmalıdır.

- Toksisite ve Tehlikeler: Reaktör tanklarında kullanılan kimyasalların toksisitesi ve tehlikeleri dikkate alınmalıdır. Kimyasal maddelerin güvenli bir şekilde işlenmesi ve depolanması için gerekli önlemler alınmalıdır.

- Zehirleyicilik: Kimyasal maddelerin zehirleyici etkileri varsa, bu durum işçi sağlığı ve güvenliği açısından dikkate alınmalıdır. İşçilerin korunması için gerekli önlemler alınmalıdır.

- Kimyasal Reaksiyonlar: Reaktör tanklarında kullanılan kimyasallar, kimyasal reaksiyonlara girebilir. Bu reaksiyonların kontrol edilmesi ve izlenmesi gerekebilir.

Reaktör tanklarının tasarımı ve kullanımı, kimyasal maddelerin özelliklerine uygun olmalıdır. Bu nedenle, reaktör tanklarında kullanılan kimyasalların özellikleri ve gereksinimleri, tasarım sürecinin önemli bir parçasını oluşturur. Kimyasal maddelerin güvenli ve etkili bir şekilde işlenmesi için proses kontrolü ve emniyet önlemleri de gerekebilir.

Reaktör Tankı endüstriyel uygulamaları

Reaktör tankları, birçok endüstriyel uygulamada yaygın bir şekilde kullanılır. Bu tanklar, kimyasal reaksiyonların gerçekleştirildiği, kontrol edildiği veya işlendiği kapalı sistemlerdir. Aşağıda, reaktör tanklarının bazı endüstriyel uygulamaları:

- Kimya Endüstrisi: Kimya endüstrisi, reaktör tanklarını kimyasal sentezler, katalitik reaksiyonlar, polimerizasyon ve kimyasal işlemler için kullanır.

- Petrokimya Endüstrisi: Petrokimya tesislerinde, ham petrolden türetilen ürünlerin işlenmesi, kraking ve kimyasal dönüşümler için reaktör tankları kullanılır.

- İlaç Üretimi: İlaç endüstrisinde, ilaçların formülasyonları hazırlanır, kimyasal reaksiyonlar gerçekleştirilir ve ilaçların işlenmesi için reaktörler kullanılır.

- Gıda ve İçecek Endüstrisi: Sıvı gıda ürünlerinin işlenmesi, karıştırılması, fermantasyonu ve pastörizasyonu için reaktör tankları kullanılır.

- Su ve Atık Su Arıtma: Su arıtma tesislerinde kimyasal koagülasyon ve çöktürme işlemleri için reaktörler kullanılır.

- Enerji Üretimi: Enerji santrallerinde, yakıt işlemesi, gaz temizleme ve kimyasal reaksiyonlar için reaktör tankları kullanılır.

- Plastik ve Polimer Endüstrisi: Plastik ürünlerin üretimi, polimerizasyon ve kimyasal işlemi için reaktörler kullanılır.

- Kağıt ve Selüloz Endüstrisi: Kağıt hamurunun işlenmesi ve selüloz kimyasal reaksiyonları için reaktörler kullanılır.

- Çevre ve Atık Yönetimi: Atık işleme, geri dönüşüm ve çevresel uygulamalar için reaktör tankları kullanılır.

- Nanoteknoloji ve Malzeme Bilimi: Yeni malzemelerin sentezi, nano ölçekte çalışmalar ve malzeme bilimi araştırmalarında reaktörler kullanılır.

Bu sadece reaktör tanklarının kullanıldığı endüstriyel uygulamaların birkaç örneğidir. Reaktör tankları, kimyasal reaksiyonların kontrol edildiği veya işlendiği birçok farklı endüstriyel işlemde kullanılırlar ve her uygulama için özel gereksinimlere uygun olarak tasarlanabilirler.

Reaktör Tankı kullanılan ekipman ve teknolojiler

Reaktör tanklarında kullanılan ekipman ve teknolojiler, reaksiyonların kontrol edilmesi, işlenmesi ve izlenmesi için çeşitli bileşenleri içerir. Bu ekipmanlar ve teknolojiler, reaktör tanklarının verimli ve güvenli bir şekilde çalışmasını sağlar. İşte reaktör tanklarında kullanılan önemli ekipmanlar ve teknolojiler:

- Karıştırıcılar: Kimyasal reaksiyonları hızlandırmak ve malzemeleri homojen bir şekilde karıştırmak için kullanılır. Karıştırıcılar, farklı tiplerde olabilir ve karışımın türüne ve viskozitesine bağlı olarak seçilir.

- Isıtma ve Soğutma Sistemleri: Reaktör tankları, işlem gereksinimlerine bağlı olarak malzemeleri ısıtmak veya soğutmak için ısıtma ve soğutma sistemlerine sahip olabilir. Bu sistemler, reaksiyon sıcaklığını kontrol etmek için kullanılır.

- Basınç Kontrol Sistemleri: Reaktör tanklarında, yüksek basınç gereksinimlerine uygun olarak tasarlanan basınç kontrol sistemleri bulunur. Basınç tahliye valfleri gibi güvenlik ekipmanları da kullanılır.

- Seviye Kontrolü: Reaktör tanklarının içindeki malzeme seviyesini izlemek ve kontrol etmek için seviye ölçüm cihazları ve kontrol valfleri kullanılır.

- Gaz Dedektörleri: Tehlikeli gazların sızıntılarını izlemek ve tehlikeli durumları tespit etmek için gaz dedektörleri kullanılır.

- Otomasyon ve Kontrol Sistemleri: Reaktör tanklarının işlem parametrelerini izlemek, kontrol etmek ve otomatik olarak düzenlemek için otomasyon sistemleri ve kontrol yazılımları kullanılır.

- Reaksiyon İzleme Ekipmanları: Reaktör tanklarında gerçekleşen reaksiyonları izlemek için sensörler, ölçüm cihazları ve analitik ekipmanlar kullanılır. Bu, reaksiyonun ilerlemesini ve sonuçlarını izlemek için önemlidir.

- Emniyet Ekipmanları: Reaktör tanklarında güvenliği artırmak için gaz dedektörleri, acil durum valfleri, yangın söndürme sistemleri ve acil çıkışlar gibi emniyet ekipmanları bulunur.

- Konteynerler ve Kaplamalar: Kimyasal reaksiyonlarla temas eden yüzeylerde kullanılan uygun malzemeler, kimyasal dayanıklılığa ve sızdırmazlığa sahip olmalıdır.

- Proses Kontrol Yazılımı: Reaktör tanklarını yönetmek ve verileri izlemek için kullanılan yazılım sistemleri.

Reaktör tanklarında kullanılan ekipman ve teknolojiler, reaksiyonların kontrol edilmesi ve güvenli bir şekilde işlenmesi için önemlidir. Her uygulama için doğru ekipmanların ve teknolojilerin seçilmesi, reaktörün verimli ve güvenli bir şekilde çalışmasını sağlar.

Reaktör Tankı kalite kontrol ve güvenlik önlemleri

Reaktör tanklarıyla çalışırken kalite kontrol ve güvenlik önlemleri oldukça önemlidir. Bu tür tanklar kimyasal reaksiyonları ve işlemleri içerdiği için güvenliği sağlamak kritik bir önem taşır. İşte reaktör tanklarıyla ilgili kalite kontrol ve güvenlik önlemleri:

- Ekipman Kalibrasyonu: Tüm sensörler, ölçüm cihazları ve kontrol sistemleri periyodik olarak kalibre edilmelidir. Bu, doğru verilerin elde edilmesini sağlar.

- Kimyasal Madde Seçimi: Reaktör tanklarına konulan kimyasal maddeler, tankın malzeme seçimine uygun olmalıdır. Kimyasal dayanıklılık ve uyumluluk önemlidir.

- Basınç ve Sıcaklık Kontrolü: Reaktör tanklarının tasarım basınçlarına ve sıcaklık aralığına uygun olması önemlidir. Bu parametreler kontrol edilmeli ve izlenmelidir.

- İzleme ve Analiz: Kimyasal reaksiyonların ilerlemesini izlemek ve sonuçları analiz etmek için sensörler ve analitik cihazlar kullanılmalıdır.

- Sızdırmazlık: Reaktör tanklarının sızdırmazlık sistemi düzenli olarak kontrol edilmelidir. Contalar ve sızdırmazlık valfleri gerektiğinde değiştirilmelidir.

- İşçi Eğitimi: Reaktör tanklarının çalıştırılması ve bakımı için çalışanlar uygun eğitim almalıdır. Kimyasal maddelerin tehlikeleri ve güvenlik prosedürleri hakkında bilgilendirilmelidirler.

- Acil Durum Hazırlıkları: Reaktör tanklarının kullanıldığı tesislerde acil durum planları oluşturulmalıdır. Yangın, kimyasal sızıntılar veya diğer tehlikeli durumlar için acil müdahale prosedürleri bulunmalıdır.

- Kişisel Koruyucu Ekipman (KKE): Çalışanlar, uygun kişisel koruyucu ekipmanlar kullanmalıdır. Bu, gözlükler, koruyucu elbiseler, eldivenler, gaz maskeleri ve diğer ekipmanları içerebilir.

- Gaz Dedektörleri: Reaktör tanklarının yakınında gaz dedektörleri kullanılmalıdır. Tehlikeli gaz sızıntılarını hızla tespit edebilirler.

- İşyeri Güvenliği: Reaktör tanklarının bulunduğu işyerlerinde güvenlik prosedürleri ve işyeri düzenlemeleri oluşturulmalıdır. Bu, işçilerin güvenli bir ortamda çalışmalarını sağlar.

- Kimyasal Depolama ve İşleme Alanları: Kimyasal maddelerin depolanması ve işlenmesi için ayrı alanlar oluşturulmalıdır. Bu alanlar, tehlikeli kimyasalların kontrol altında tutulmasına yardımcı olur.

Reaktör tanklarıyla çalışırken kalite kontrol ve güvenlik önlemlerine uyulması, işçi sağlığını ve güvenliği korumanın yanı sıra proseslerin verimli ve güvenli bir şekilde çalışmasını sağlar. İlgili yerel düzenlemelere ve endüstri standartlarına uygunluk da önemlidir.